Arten des Sandwich-Spritzgießens – Funktionsweisen & Anwendungen

Was ist Sandwich-Spritzgießen?

Das Sandwich-Verfahren ist eine Untergruppe des Mehrkomponentenspritzgießens, mit dem es möglich ist, Formteile zu fertigen, welche eine Struktur von zumindest drei Schichten aufweisen. Dadurch ist man in der Lage zwei unterschiedliche Materialeigenschaften zu kombinieren. Die äußersten Schichten bilden das sogenannte Hautmaterial. Dieses ist für die Haptik und Optik des Bauteils verantwortlich. Deshalb kommen hier hochwertige Materialien zum Einsatz. Im Inneren des Bauteils befindet sich das sogenannte Kernmaterial. Hier können preiswerte Materialien, Regranulate/Rezyklate, aber auch geschäumte Materialien verwendet werden. Somit können Kosten eingespart werden.

Gezielte Eigenschaftsverbesserungen können durch den Einsatz von z.B. verstärkten (Kern-) Materialien realisiert werden. Die Kombinationsmöglichkeiten sind vielfältig und daher ist es möglich, unterschiedliche Anforderungen zu erfüllen. Mehr zu konkreten Anwendungsgebieten aller Arten des Sandwich-Spritzgießens finden Sie im unteren Teil dieses Blogartikels.

Die vielfältigen Möglichkeiten hinsichtlich Rezyklatverarbeitung, Schäumen und struktureller Verstärkung von Bauteilen machen das Sandwich-Verfahren zu einer attraktiven Lösung für ein breites Feld an Spritzgießprodukten. Wir treiben die Entwicklung in diesem Bereich konsequent voran und finden gerne die für Sie passende Lösung.

Welche Arten von Sandwich-Verfahren gibt es?

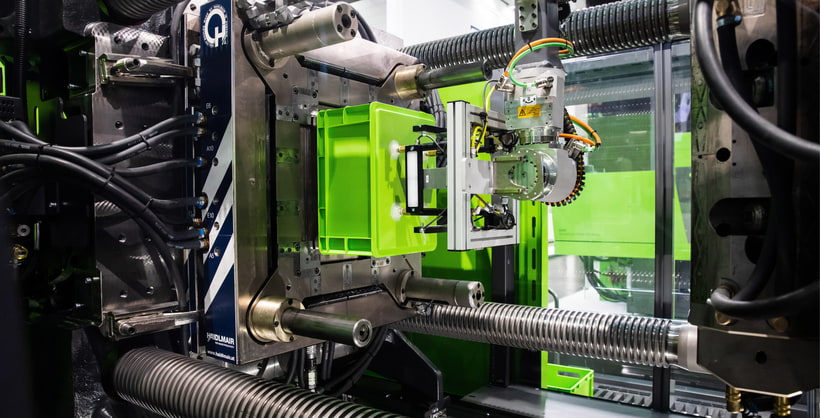

Wir bei ENGEL unterscheiden zwei grundlegende Arten des Sandwich-Spritzgießens, welche im Prozessablauf und Anwendungsgebiet differieren: co-injection und skinmelt.

co-injection

Bei co-injection handelt es sich um ein sequenzielles Verfahren, sprich Haut- und Kernmaterial werden mittels zwei unterschiedlichen Spritzaggregaten eingespritzt. In der ersten Füllphase wird das Formnest mit der Hautkomponente teilgefüllt. Danach wird die Kavität in einer zweiten Füllphase mit Kernmaterial volumetrisch gefüllt. Aufgrund des Umschaltens von Haut zu Kern können Fließmarkierungen entstehen. Um diesem Effekt entgegenzuwirken, gibt es die Möglichkeit einer Simultanphase, ein gleichzeitiges Einspritzen beider Komponenten, welche zwischen den beiden Füllphasen durchgeführt wird. Der Nachdruck wird anschließend wieder mit der Hautkomponente zum Ausgleich der Schwindung aufgebracht.

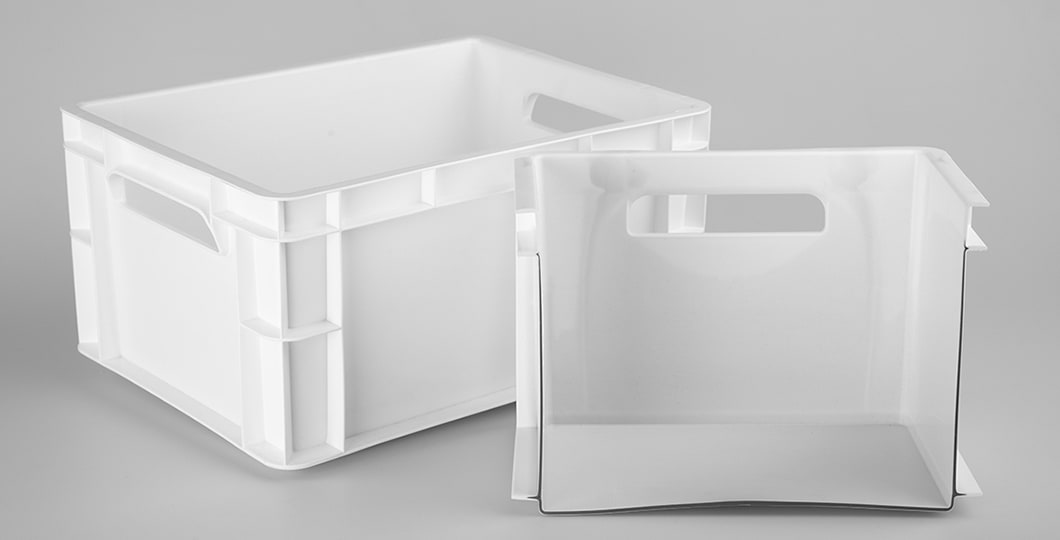

Der Vorteil hierbei im Vergleich zum skinmelt-Verfahren: Angussversiegelung und Spülen des Angusskanals erfolgt mit Hautmaterial, d. h. die Kernkomponente ist vollständig mit Hautmaterial umhüllt. Dies ist insbesondere bei Spritzgießprodukten für die Lebensmittelindustrie von Bedeutung. So kann z. B. eine Verpackung mit lebensmittelechtem Hautmaterial und einer Kernkomponente aus rezyklierter Ware aufgebaut sein.

skinmelt

Die zweite Art des Sandwich-Spritzgießens ist die ENGEL skinmelt Technologie: Im Gegensatz zur sequenziellen co-injection, wird bei skinmelt ein vordefiniertes Volumen der Hautkomponente in den Massezylinder der Kernkomponente dosiert. Das hat eine einfachere Bedienung und Handhabung zur Folge und der eigentliche Einspritzvorgang ist ähnlich wie beim Kompaktspritzguss. Da sich beide Materialien vor dem Einspritzen im selben Aggregat nacheinander befinden, wird ein optimaler Schmelzefluss gewährleistet und es entstehen keine Umschaltmarkierungen am Bauteil. Der Einspritzvorgang schließt mit der Kernkomponente ab, deshalb ist ein höherer Kernanteil möglich.

Hat man dieses Verfahren bei der K2019 in Düsseldorf noch mit „Intrudieren“ der Hautkomponente in das Spritzaggregat präsentiert, gibt es mittlerweile die Möglichkeit der aktiven Einspritzung der Hautkomponente in das Hauptaggregat. Durch das parallele Dosieren beider Aggregate in Kombination mit dem aktiven Einspritzen der Hautkomponente in das Hauptaggregat lässt sich somit Zykluszeit einsparen.

Transportbehälter mit Rezyklatkern | Sandwich-Spritzgießen

Weitere häufige Fragen zum Sandwich-Spritzgießen

Grundsätzlich sollten beide Materialien eine ähnliche Verarbeitungs- und Werkzeugtemperatur besitzen, um einen zu starken Verzug beim Abkühlen zu vermeiden. Der exakte maximal zulässige Temperaturunterschied ist dabei stark materialspezifisch.

Das Verhältnis zwischen Kern- und Hautmaterial ist stark abhängig von der Geometrie des Bauteils und der Viskosität der Materialien. Grundsätzlich empfehlen wir eine Wandstärke von mindestes 1,5mm, um einen möglichst hohen Anteil an Kernmaterial zu erreichen. Bis dato haben wir Projekte mit einem Kernanteil von ca. 15 – 65% realisiert, dabei hat sich neben der empfohlenen Mindestwandstärke herauskristallisiert, dass für einen hohen Kernanteil die Viskosität des Kernmaterials entweder gleich hoch oder - noch besser - geringer als die des Hautmaterials sein sollte.

Unabhängig von der Art des Sandwich-Spritzgießens sollte der Anteil des Kernmaterials – unter Berücksichtigung der empfohlenen Mindestwandstärke – möglichst hoch sein und bestenfalls eine geringere Viskosität als die des Hautmaterials aufweisen.

Da das Kernmaterial an Ecken dazu neigt nach innen zu driften, empfehlen wir keine zu scharfkantigen Ecken beim Design der Teile zu verwenden - ideal sind leicht abgerundete Übergänge. Darüber hinaus ist bei Durchbrüchen zu beachten, dass das Kernmaterial dabei entstehende Bindenähte nicht durchstoßen kann.

Ja, hierbei hat man den Vorteil, dass durch den geschäumten Kern Einfallstellen minimiert werden und gleichzeitig durch das Hautmaterial eine ansprechende Oberfläche erzielt werden kann – die typisch „schlierige“ Oberfläche von geschäumten Teilen tritt hierbei nicht auf.

Welche Anwendungsgebiete gibt es für beide Arten des Sandwich-Spritzgießens?

Die Anwendungsgebiete werden durch den gewünschten Effekt des Sandwich-Verfahrens definiert. Hier einige mit ENGEL umgesetzte Beispiele für:

- Gewichtsreduktion, Kosten- und Materialeinsparung durch geschäumten Kern aus Rezyklat: Logistikprodukte, Transportbehälter sowie Paletten, Blumentöpfe, Schalthebel, Haltegriff bei Motorsägen und ähnlichem Werkzeug

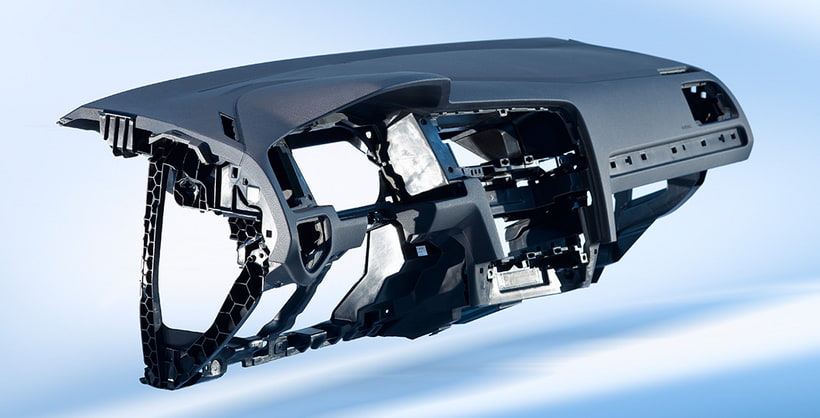

Strukturelle Verstärkung durch glasfaserverstärkten Kern: Stadionsitze, Gartenmöbel, Kfz-Spiegel

Sie möchten gerne mehr über die Sandwich-Verfahren wissen oder die Potentiale für Ihre Produkte ermitteln? Kein Problem, wir veröffentlichen in Kürze weitere Artikel zu skinmelt und coinjection – oder Sie kontaktieren unsere Experten persönlich.

Sie haben weitere Fragen zu den Sandwich-Verfahren?

Unsere Fachexperten beraten Sie gerne.