Reinraum-Produktion für Pharma-Verpackung

Was früher alle Augentropfen teilten, war ein unvermeidbarer Kontakt mit Bakterien nach dem Öffnen. Die gängigen Systeme auf dem Markt sind deshalb vielfach Einzelapplikatoren. Eine nachhaltige Alternative der Pharma-Verpackung wird von der Aptar Radolfzell GmbH im Reinraum hergestellt: ein Mehrfach-Dosiersystem. Dieses bietet als abgeschlossenes System den notwendigen Schutz vor mikrobiologischer Verunreinigung, der den vorzeitigen Verfall des Medikaments zuverlässig verhindert. „Unser Applikator gibt das Medikament tröpfchenweise ab und ist frei von Konservierungsmittel. Das ist der Mehrwert des Systems“, bringt es Ingo Korherr, Produktionsleiter von Aptar Pharma, auf den Punkt. Ein Vorteil hierbei ist, dass es sich um keine Einmal-Anwendung handelt, die nicht ökologisch ist und sehr viel Abfall produziert“, ergänzt Ralf Fichtner, Standortleiter von Aptar Pharma im süddeutschen Eigeltingen.

Wie wird die Pharma-Verpackung im Reinraum hergestellt?

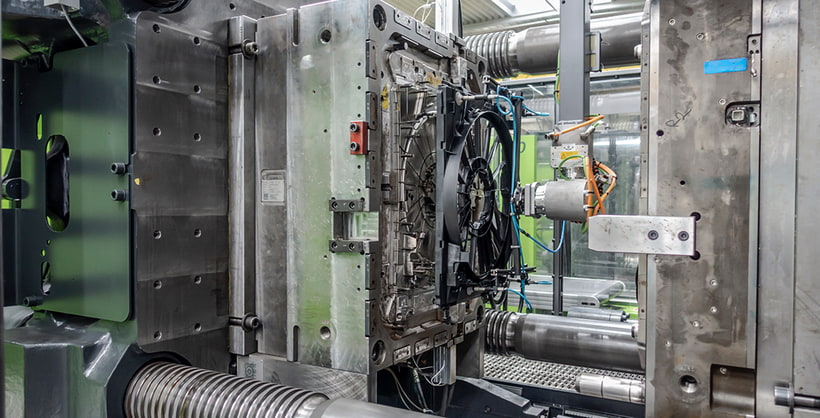

Der so genannte OSD (Ophthalmic Squeeze Dispenser) besteht aus sieben Kunststoffteilen. Für die Fertigung des Applikators sowie der Spray-Pins wurde in zwei neue ENGEL Fertigungszellen für den Standort Eigeltingen investiert, neben Radolfzell der zweite Produktionsstandort der Aptar Radolfzell GmbH.

- Der Applikator wird aus Polypropylen (PP) in einem 32-fach-Werkzeug auf einer ENGEL e-victory 740/220 Spritzgießmaschine produziert.

- Das Gesamtschussgewicht liegt bei 30,5 Gramm. Eine ENGEL e-victory 50/90 fertigt in einem 16-fach-Werkzeug den Spray-Pin aus TPE mit einem Gesamtschussgewicht von 1,97 Gramm.

- Beide Bauteile sind produktführend. Vor dem Hintergrund der mikrobiologischen Reinheit sind beide Produktionszellen für die Pharma-Verpackungsteile als Reinraum der Klasse ISO 7 gekapselt.

Welche Vorteile bieten die holmlosen Spritzgießmaschinen für die Produktion der Pharma-Verpackung im Reinraum?

Vorteile bieten die e-victory Spritzgießmaschinen mit elektrischer Spritzeinheit und servohydraulischer Schließeinheit – sowohl für die im Reinraum produzierten filigranen Pharma-Spritzgussteile als auch die Mehrkavitäten-Werkzeuge. Der Grund ist die holmlose Schließeinheit. Diese bietet auch bei Maschinen mit kleinen Schließkräften großen Mehrkavitäten-Werkzeugen ausreichend Platz. Die ausgezeichnete Parallelität der Werkzeugaufspannplatten bleibt auch beim Schließkraftaufbau und Einspritzen erhalten. Die patentierten Force Divider verteilen die Schließkraft gleichmäßig über die Werkzeug-Aufspannplatten. Das stellt eine konstant hohe Abformpräzision über alle Kavitäten sicher. Faktoren, die im Hause Aptar den Ausschlag für die Investition in Maschinen dieser Baureihe gaben. „Die servohydraulische Schließseite von ENGEL läuft wie ein Uhrwerk“, sagt Andreas Gräber, Manager Injection Molding Services von Aptar Pharma.

Die servohydraulische Schließseite von ENGEL läuft wie ein Uhrwerk.

ENGEL hat zugehört und unsere Anforderungen und Wünsche umgesetzt. Die Innovationskraft von ENGEL hat bei uns den richtigen Nerv getroffen.

Welchen Mehrwert bietet die Reinraum-Systemlösung aus einer Hand?

Der Produktionsprozess der Pharma-Verpackungen im Reinraum ist vollständig automatisiert. Die Bauteile werden von ENGEL easix Robotern entnommen. Ausschlaggebend für den Einsatz von Knickarmrobotern waren unter anderem die beengten Platzverhältnisse in der Produktion. Dass die Steuerung der ENGEL Roboter in die CC300 Steuerung der Spritzgießmaschinen integriert ist, macht für Aptar den Einsatz von Knickarmrobotern besonders einfach. Die integrierte Fertigungszelle bietet eine einheitliche Bedienlogik.

Warum ist ENGEL der richtige Partner für die Reinraum-Produktion von Pharma-Kunststoffteilen?

Die Wahl von Partnern mit Expertise ist für Aptar Pharma elementar. „ENGEL hat zugehört und unsere Anforderungen und Wünsche umgesetzt. Die Innovationskraft von ENGEL hat bei uns den richtigen Nerv getroffen“, sagt Ralf Fichtner und kündigt den nächsten gemeinsamen Schritt an: Die Digitalisierung. „Wir befinden uns hier schon auf einem guten Weg.“ Das ENGEL Kundenportal e-connect macht den Anfang. Andreas Gräber, der bereits seit 30 Jahren bei Aptar tätig ist, nutzt dieses Tool intensiv. „e-connect läuft wirklich super. Ich nutze die Plattform zur Maschinenverwaltung und habe auf einen Blick die vollständige Anlagendokumentation.“

Erfolgsfaktoren für die Reinraum-Produktion von Kleinstbauteilen im Bereich Pharma

- Integrierte Systemlösung aus einer Hand, weil aufeinander abgestimmte Maschinen- und Roboterbewegungen die Handlingzeit reduzieren.

- Die holmlose Schließeinheit der Spritzgießmaschine, weil das große Mehrkavitätenwerkzeug auf einer vergleichsweise kleinen Spritzgießmaschine Platz findet.

- Die hohe Abformpräzision der e-victory Spritzgießmaschine, weil die filigranen Kleinstteile höchste Anforderungen stellen.

- Die easix Knickarmroboter, weil sich so das Teilehandling flexibel gestalten und platzsparend integrierten lässt.

Sie haben weitere Fragen zu Reinraum-Lösungen für den Bereich Pharma?

Mehr zu unseren Produkten aus dem Beitrag

Reinraum-Lösungen

Reinraum-Lösungen für die Herstellung hochsensibler medizinischer Produkte

Holmlose e-victory

Die hybride Spritzgießmaschine sorgt für gleichbleibende Plattenparallelität während der Produktion

Knickarmroboter easix

Knickarmroboter mit wenig Platzbedarf und für flexible Handlingaufgaben