co-injection: Sequenzielles Spritzgießen für Lebensmittelverpackungen

Was sind Sandwich-Verfahren?

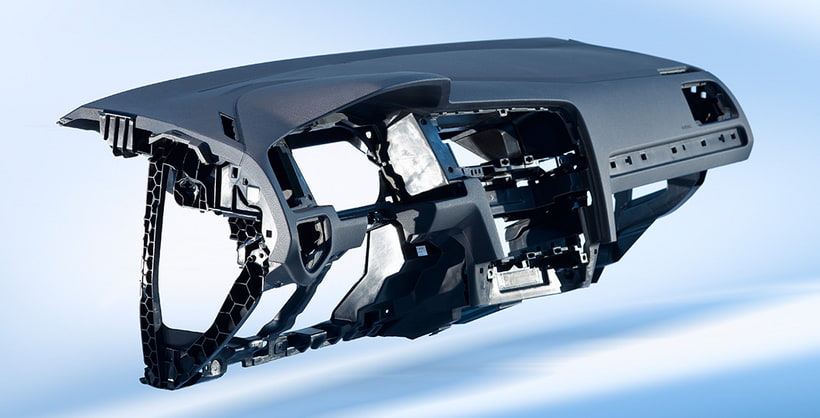

Eine ausführliche Behandlung des Sandwich-Spritzgießens wurde bereits hier im ENGEL Blog behandelt, siehe dazu den Beitrag Arten des Sandwich-Spritzgießens – Funktionsweisen & Anwendungen. Kurz zusammengefasst werden beim Sandwich-Spritzgießen zwei unterschiedliche Materialien derart in die Werkzeugkavität eingebracht, dass ein im Querschnitt dreistufiger Schichtaufbau im Spritzgussteil erzielt wird: Hautkomponente – Kernkomponente – Hautkomponente. Durch die intelligente Kombination von unterschiedlichen Materialien können hierbei gezielte Verbesserungen in den Eigenschaften des Bauteils erreicht werden.

Welchen Vorteil hat das sequenzielle Spritzgieß-Verfahren co-injection?

Im Gegensatz zur Sandwich-Methode ENGEL skinmelt, welche im Dosier-Verfahren abläuft, hat das sequenzielle Spritzgieß-Verfahren ENGEL co-injection einen speziell für Lebensmittelverpackungen entscheidenden Vorteil: Da für die Anguss-Versiegelung und das Aufbringen des Nachdrucks beim sequenziellen Sandwich-Spritzguss mit der Hautkomponente erfolgt ist das Kernmaterial am Anspritzpunkt vollständig mit Hautmaterial umgeben.

Warum sequenzielles Spritzgießen für Lebensmittelverpackungen?

Grundsätzlich ermöglicht das sequenzielle Spritzgieß-Verfahren co-injection durch die vollständige Umschließung des Kernmaterials erst den sinnvollen Einsatz der Sandwich-Technik bei Lebensmittelverpackungen: Da die Oberfläche im Food-Packaging vollständig aus lebensmittelechten Materialien bestehen muss, entfällt die skinmelt-Methode für diesen Bereich als Alternative, sofern nicht für das Kernmaterial ebenfalls ein Kunststoff gewählt wird, der für die Anwendung im Lebensmittelbereich zugelassen ist. In diesem Fall würde man aber einen der größten Vorteile des Sandwich-Verfahrens verlieren.

Das co-injection Verfahren macht es möglich zum Beispiel Recyclingmaterial im Lebensmittelbereich verarbeiten zu können. Die Technologie bietet ein vollständiges Umschließen des Rezyklats, folglich kann sichergestellt werden, dass lediglich lebensmittelgeprüftes Material mit dem Produkt in Berührung kommt.

Welche Vorteile bietet sequenzielles Spritzgießen für Lebensmittelverpackungen?

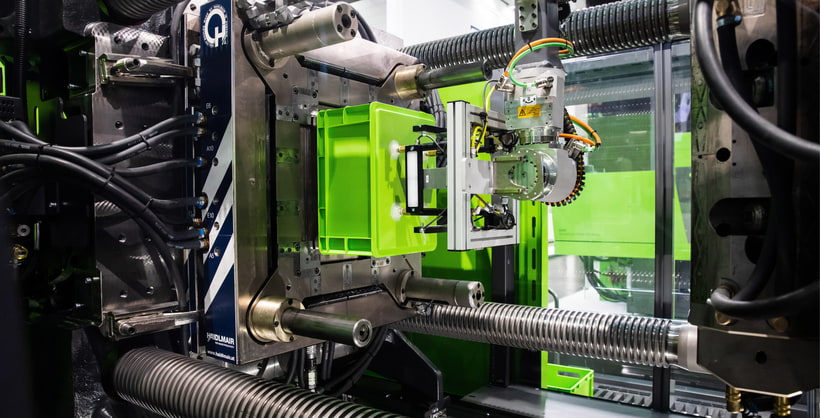

Da die Kernkomponente bei co-injection nicht zwingend lebensmittelecht sein muss, kann man durch den Einsatz von günstigeren Kunststoffen für den Kernbereich der Verpackung eine deutliche Reduktion der Materialkosten erzielen – insbesondere wenn man ein Material mit höherer Dichte und Stabilität für den Kern wählt und diese Eigenschaften zur gezielten Reduktion der Wandstärke und somit des eingesetzten Gesamtmaterials nutzt. Darüber hinaus ist durch den ENGEL co-injections-Kopf im Gegensatz zum skinmelt-Verfahren kein Umdosieren der Kernkomponente in das Spritzaggregat der Hautkomponente nötig – das Umschalten zwischen den beiden Materialien erfolgt direkt im co-injections-Kopf. Das sequenzielle Sandwichverfahren co-injection ist daher insbesondere für Produktionen geeignet, bei denen die Zykluszeit für die Wirtschaftlichkeit entscheidend ist – wie zum Beispiel im Verpackungsbereich. Darüber hinaus vereinfacht diese Methode auch die Einstellung und Bedienung des Prozesses, welche in etwa dem normalen 2K-Betrieb entspricht.

Die Einsatzmöglichkeiten für das co-injections-Verfahren sind enorm vielfältig und hängen in erster Linie von der Wahl der Materialpaarungen ab: So zum Beispiel kann das Kernmaterial als Barriereschicht für Lebensmittelverpackungen dienen, es kann zur strukturellen Verstärkung als auch zur Gewichtseinsparung eingesetzt werden. Darüber hinaus ist auch die Verwendung von Rezyklat oder geschäumtem Material für den Kern eine beliebte Methode, um Kosten zu sparen. Einen besonders dekorativen Marmorierungs-Effekt kann man durch die Verwendung von unterschiedlich eingefärbten Varianten des gleichen Materials und mehrmaliges Umschalten zwischen den beiden Komponenten erzielen.

Hat das sequenzielle Spritzgieß-Verfahren co-injection auch Nachteile?

Ja, diese Technologie hat auch Limitierungen: So ist zum Beispiel bei Einsatz des co-injections-Kopfes kein Heißkanal möglich. Darüber hinaus ist die Verteilung der Wanddicken mittels der zur Verfügung stehenden Prozessparametern faktisch nicht beeinflussbar. Bei Design und Konstruktion der zu fertigenden Bauteile ist besonders darauf zu achten, dass die Kernkomponente zum einen keine Bindenähte durchstoßen kann und zum anderen in Ecken dazu neigt, nach innen zu driften. Wir empfehlen daher Ecken und Kanten mit einem leichten Radius zu versehen und Bindenähte so weit wie möglich in der Konstruktion zu vermeiden.

Gerne beraten wir Sie individuell zu den optimalen

Einsatzmöglichkeiten von co-injection für Ihre Zwecke!

Mehr zu unseren Produkten aus dem Beitrag

Schnelle Großmaschine duo speed

Die schnellste Zweiplatten-Maschine von ENGEL speziell für die Produktion von größeren Eimern und Verpackungen: Unsere brandneue duo speed!

Sandwich-Verfahren

Arten des Sandwich-Spritzgießens – eine Einführung in die Welt von co-injection und skinmelt

Systemlösungen

Wir bieten Ihnen nicht nur technologisches Know-how und eine Spritzgießmaschine, sondern eine Komplettlösung speziell auf Ihre Anforderungen zugeschnitten.