Tipps zur Prozessoptimierung beim Spritzgießen

Durch die Beachtung weniger Punkte erreichen Sie eine stabil hohe Performance im Produktionsablauf. Wir unterstützen Sie dabei mit unseren Tipps zur Prozessoptimierung beim Spritzgießen:

1. Stabile Prozesse durch Eliminierung der Massepolsterschwankung

Gewichtsschwankungen des Massepolsters zwischen der Plastifizierschnecke und dem Werkzeug können stabile Prozesse im Produktionsablauf gefährden. Durch die Kontrolle des Massepolsters können mögliche Gewichtsschwankungen sowie der Gesamtprozess überwacht werden. Ungeeignete Prozesseinstellungen– wie zum Beispiel eine zu geringe Nachdruckhöhe bzw. -zeit – oder Verschleiß an der Plastifizierschnecke sind die häufigsten Ursachen für Massepolsterschwankungen.

So können Sie eine Massepolsterschwankung beheben:

- Die Kompressionsentlastung nach Dosieren soll abhängig vom Typ der Rückstromsperre zwischen 2-15% des Schneckendurchmessers eingestellt werden.

- Prüfen Sie die Rückstromsperre, Schnecke und den Plastifizierzylinder auf mögliche Verschleißerscheinungen.

- Überprüfen Sie das Schließverhalten der Rückstromsperre; durch die Anpassung der Entlastung nach dem Dosieren kann das Schließverhalten verbessert werden.

- Durch den Einsatz einer zum Material genau passenden Plastifiziereinheit kann die Schwankung der Massepolster eliminiert werden.

- Falls Sie Einzugsprobleme bei der Plastifizierung feststellen, sollte die Temperatur der Zylinderheizung angepasst werden, um eine Brückenbildung beim Materialeinzug zu vermeiden.

Was die Identifizierung von Fehlerursachen schwierig macht, ist die große Vielfalt an möglichen Einflussfaktoren. In diesem Blogbeitrag teile ich mit Ihnen einige meiner Top-Tipps zur Prozessoptimierung beim Spritzgießen, die in meinen 20 Jahren als Anwendungstechniker den meisten Erfolg gebracht haben.

2. Optimierte Qualität dank vollständiger Formteilfüllung

Dieser Abschnitt enthält Tipps zur Prozessoptimierung beim Spritzgießen, die sich auf die Optimierung unvollständig gefüllter Teile beziehen. Darunter versteht man Spritzgussteile, deren Außenkonturen nicht komplett ausgebildet sind. Dieses Ereignis tritt besonders häufig bei langen Fließwegen oder an dünnwandigen Stellen (zum Beispiel Rippen) auf. Bei einer mangelnden Werkzeugentlüftung kann der Defekt auch an anderen Stellen vorkommen.

- Prüfen Sie, ob das eingespritzte Kunststoffvolumen (zum Beispiel das Dosierungsvolumen) im Bezug auf das Teilegewicht nicht zu gering ist.

- Vergewissern Sie sich, dass der Einspritzdruck sowie die Einspritzgeschwindigkeit der Spritzgießmaschine ausreichend sind und ein Restmassepolster vorhanden ist.

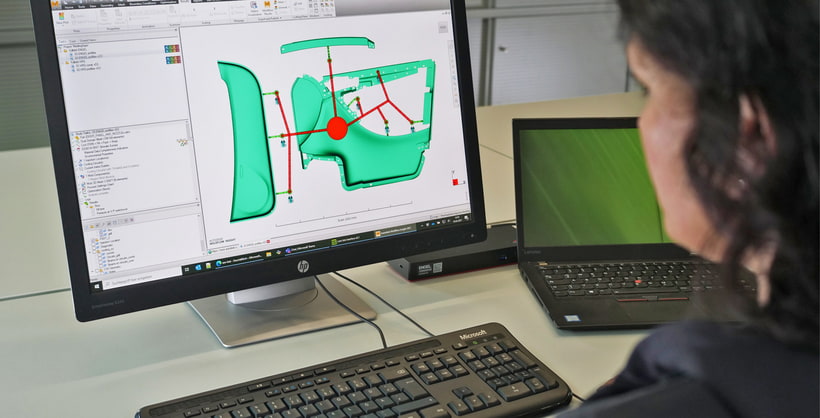

- Mit dem Einsatz von digitalen Lösungen aus der ENGEL iQ Produktfamilie ist es möglich, die Bauteilreproduzierbarkeit zu erhöhen und diverse Prozessschwankungen auszugleichen.

3. Kurze Zykluszeiten für erhöhte Produktivität und Kosteneffizienz

Das primäre Ziel unserer Kunden ist es, stets geringe Zykluszeiten anzustreben. Dafür empfehlen wir eine regelmäßige Prüfung ob die Einstellung maximaler Werte für die Prozessstabilität notwendig ist. Denn bei Maximaleinstellungen wird auch dementsprechend mehr Energie benötigt und die Verschleißteile sind stärker belastet. Maximalwerte sind immer dann sinnvoll, wenn dadurch die Zykluszeit deutlich reduziert werden kann.

Mit diesen Tipps zur Prozessoptimierung im Spritzguss können Sie effizienter produzieren und Kosten einsparen:

- Arbeiten Sie mit Parallelbewegungen, um die Zykluszeit zu verkürzen – gleichzeitige oder synchronisierte Bewegungen sparen Zeit: Sie können zum Beispiel Peripherielösungen schon während der Werkzeugöffnung starten.

- Prüfen Sie die Öffnungswege des Werkzeugs und stellen Sie die Öffnung des Werkzeugs nur so weit wie nötig ein.

- Nutzen Sie die gesamte Kühlzeit für den Dosiervorgang um das Material schonend zu verarbeiten und den Verschleiß zu minimieren.

- Reduzieren Sie die Schneckendrehzahl bei der Schmelzeaufbereitung – bei höheren Drehzahlen sind Energiebedarf und Materialbelastung auch größer.

Brauchen Sie mehr Unterstützung von unseren

Anwendungstechnik-Experten bei der

Optimierung Ihrer Spritzgießprozessen?

Mehr zu unseren Produkten aus dem Beitrag

Prozessanalyse- und Optimierungsservice

Wenn Sie Unterstützung brauchen, hilft Ihnen unser anwendungstechnisches Support Team bei Ihren Optimierungsprojekten gerne weiter.

Prozessstabilität erhöhen

Lernen Sie die intelligenten Lösungen aus der iQ Produktfamilie für mehr Prozessstabilität kennen.