Épaisseur de paroi réduite pour les emballages à paroi mince : Du seau à paroi mince au seau à paroi ultra-mince

La tendance à la réduction de l'épaisseur des parois des emballages à parois minces

La tendance à la réduction de l'épaisseur des parois des produits d'emballage à parois minces repose essentiellement sur des considérations économiques : Dans le cas des machines de moulage par injection, qui fonctionnent en production de masse continue, les matériaux utilisés représentent jusqu'à 70 % des coûts totaux de propriété - même une petite réduction du poids d'un produit individuel a donc un impact global important sur la rentabilité d'une usine de production. Mais où économiser de la matière sans compromettre la fonctionnalité de l'emballage ? Les poignées et les couvercles - les structures fonctionnelles de l'emballage - ont besoin d'une certaine réserve de matériau pour remplir leur fonction en toute sécurité. L'économie de matière est donc principalement réalisée en réduisant l'épaisseur de la paroi.

Économiser la consommation de matériaux grâce aux emballages à parois fines

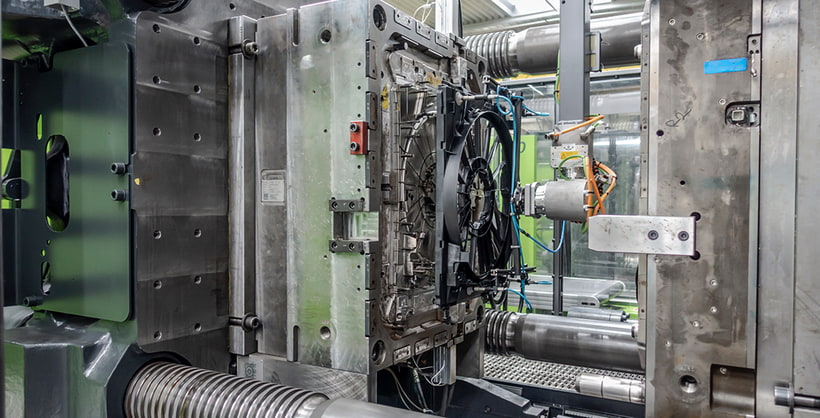

Dans la production d'un seau de 1 litre sur un moule de BRINK Moulds & Automation, cette approche a été prise en compte dans la conception du produit et du moule : en réduisant l'épaisseur de la paroi à 0,4 mm, le poids de la pièce et donc la consommation de matière ont pu être réduits de 20 % pour atteindre 21,56 grammes. L'étiquette du seau est appliquée au moyen du processus IML, elle est fabriquée dans le même matériau et, en plus de simplifier le recyclage, elle contribue également à la stabilité du seau.

Quelles sont les exigences posées à la presse à injecter par une épaisseur de paroi réduite pour les emballages à parois fines ?

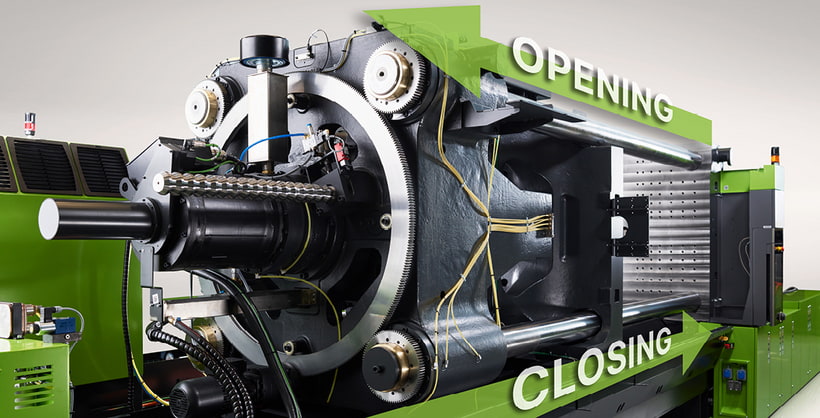

Une épaisseur de paroi réduite pour les emballages à parois fines nécessite des machines à injecter qui répondent au processus de production exigeant. C'est pourquoi des exigences particulières sont posées tant à l'unité d'injection qu'à l'unité de fermeture.

Exigences imposées à l'unité d'injection : la dynamique la plus élevée

Plus l'emballage est fin, plus le rapport entre le débit et l'épaisseur de la paroi est important. Deux aspects sont particulièrement importants pour assurer le bon déroulement du processus et la qualité constante des pièces :

- Dynamique d'injection élevée : les machines conçues sur mesure pour la production d'emballages à paroi mince atteignent des vitesses d'injection allant jusqu'à 1 200 mm/s. En outre, elles se caractérisent par une accélération élevée qui permet d'atteindre ces vitesses même avec les courses d'injection très courtes habituelles dans l'industrie.

- Grande cohérence du processus : garantir des paramètres de processus constants est un défi en raison des mouvements extrêmes de la machine. Les paramètres sont soumis à une plage de fluctuation très étroite, car même les plus petits écarts peuvent faire la différence entre une bonne pièce et un rebut en raison de l'épaisseur minimale de la paroi.

Pour la production de ce seau dont le rapport entre le débit et l'épaisseur de la paroi est d'environ 500:1, nous avons donc choisi notre ENGEL e-speed en raison des exigences extrêmes en termes de dynamique et de stabilité du processus. Cette série est taillée sur mesure pour les exigences d'une ligne de production moderne dans le secteur du packaging à paroi mince . Le fabricant assure ainsi une production rentable et sans heurts du seau de 1 L présenté.

Le seau de 1 litre est utilisé pour montrer ce qui est possible lorsque la machine à grande vitesse Engel e-speed est combinée à l'automatisation et aux moules de Brink. La technologie Brink NOVA est utilisée dans le moule, ce qui permet une réduction supplémentaire de l'épaisseur des parois et donc des économies de poids.

Exigences relatives à l'unité de fermeture : puissance maximale

Comme nous l'avons déjà mentionné, dans le secteur du packaging, nous nous trouvons principalement dans un secteur de production en masse. La maximisation de la production et l'augmentation de la rentabilité qui en découle sont des critères de réussite importants. Sur une machine de moulage par injection, cet objectif peut être atteint principalement grâce à des temps de cycle plus courts - dans certaines applications packaging, les temps de cycle ont été réduits à moins de 2 secondes.

Deux aspects sont décisifs à cet égard au niveau de l'unité de fermeture :

- Entraînements efficaces : pour en savoir plus sur la configuration hybride de la machine que ENGEL met en œuvre sur son e-speed, voir le dernier paragraphe.

- Composants mécaniques très stables

Les coûts d'investissement plus élevés qui en résultent sont compensés de plusieurs manières au cours du cycle de vie de la machine de moulage par injection :

Via la réduction des coûts des matières mentionnées au début de cet article.

Grâce à l'augmentation de la production

Avec la réduction des efforts de maintenance et donc la diminution des coûts de maintenance

La conception ciblée des différents composants mécaniques et des entraînements de notre e-speed permet d'obtenir une machine qui offre non seulement une dynamique et une reproductibilité maximales, mais aussi une maintenance réduite. Grâce à nos packs de services personnalisés, ENGEL care, et à nos mesures d'usure prédictives, les temps d'arrêt imprévus peuvent être évités et les temps d'arrêt planifiés sont réduits à leur minimum.

Solution clé en main pour la production de produits d'emballage à paroi mince avec l'IML

Le concept d'entraînement : économe en énergie et puissant

Pour maintenir les coûts énergétiques à un niveau bas tout en faisant face à la dynamique élevée du côté de l'injection et de la fermeture, un concept d'entraînement efficace et bien pensé est nécessaire. Une configuration hybride de la machine s'est avérée la plus appropriée dans le secteur des parois minces et ultraminces : des entraînements servoélectriques combinés à une commande intelligente de la batterie pour l'unité d'injection hydraulique. Un système de stockage de l'énergie cinétique pour la réduction des pics d'énergie offre ainsi un potentiel d'économie supplémentaire pour les producteurs dont les tarifs d'électricité dépendent de la charge.

Dans l'ensemble, ce concept d'entraînement permet d'atteindre les objectifs suivants

une performance élevée

des processus stables

une consommation d'énergie faible.

L'analyse énergétique de la e-speed dans la pratique montre le potentiel d'une machine de moulage par injection moderne et performante pour l'industrie du packaging : un besoin énergétique spécifique de seulement 0,763 kWh/kg combiné à un rendement élevé assure une production rentable.

Machine de moulage par injection pour emballages à parois fines et à épaisseur réduite : les points à surveiller

- Ces deux éléments sont nécessaires pour un processus de production sûr.

- Avec la bonne machine de moulage par injection, vous maximisez le rendement en réduisant les temps de cycle. L'efficacité de l'entraînement et l'utilisation de composants mécaniques très stables sont ici déterminantes.

- Un agencement de machine hybride et un accumulateur d'énergie cinétique offrent un potentiel d'économie supplémentaire.

Vous souhaitez en savoir plus sur l'application

présentée ou sur notre série e-speed ?

Nos experts se feront un plaisir de vous aider.

En savoir plus sur nos produits de l'article

Machine à grande vitesse

ENGEL e-speed - la presse à injecter hybride haute performance pour la production efficace d'emballages à parois minces g