Erfolgreiche Validierung von iQ weight control mit ENGEL Support

Um welche Anwendung handelt es sich im vorgestellten Fall?

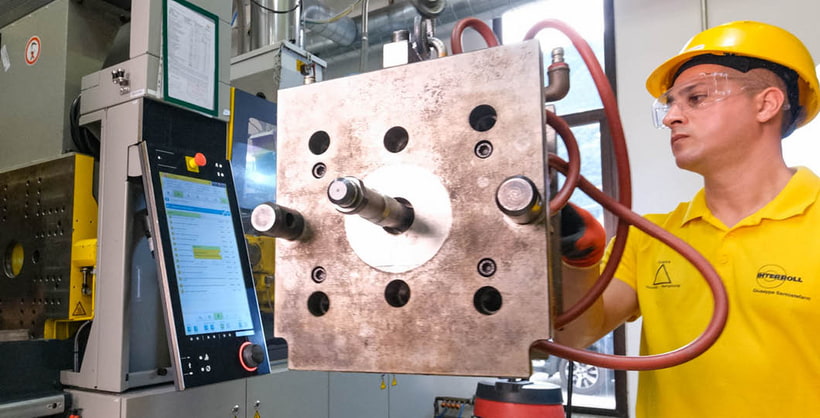

Die Infusionsgeräte Intrafix® Safeset sind ein Millionen-Seller des renommierten Medizintechnologie-Unternehmens B. Braun. Ein essenzieller Bestandteil dieser ist das Rollenklemmgehäuse, welches eine besonders feine Anpassung der Durchflussrate ermöglicht. Dieses Präzisionsbauteil verlangt einen stabilen Fertigungsprozess mit besonders hoher Wiederholgenauigkeit. Die Produktion dieses Gehäuses erfolgt daher seit einiger Zeit auf vollelektrischen ENGEL Spritzgießmaschinen der e-mac Serie unter Zuhilfenahme des digitalen Assistenzsystems iQ weight control.

Wie funktioniert iQ weight control?

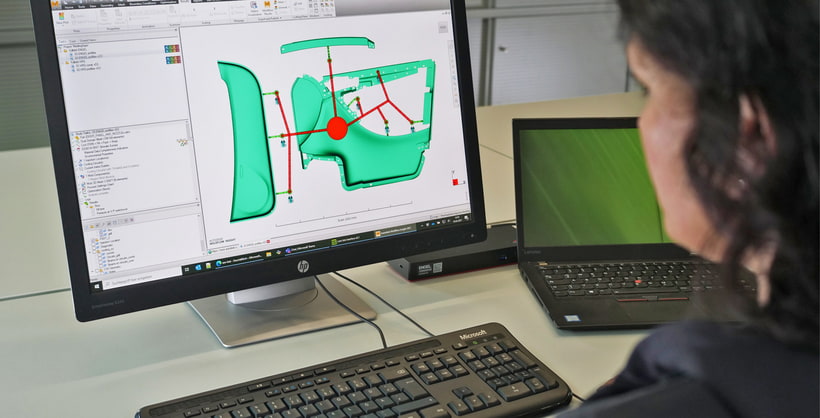

Das Assistenzsystem iQ weight control von ENGEL ist eine softwarebasierte Produktionshilfe, die in Echtzeit während des Spritzgießzyklus Prozessparameter anpasst. So wird eine konstante Qualität des Rollenklemmengehäuses sichergestellt. Der Spritzdruck wird mit einer Referenzdruckkurve verglichen, Abweichungen bei Einspritzvolumen und Viskosität werden in Sekundenbruchteilen erkannt. Umschaltpunkt und Nachdruck werden automatisch schussweise angepasst. Damit konnte das manuelle Nachregeln durch den Maschinenbediener an der Spritzgießmaschine deutlich reduziert werden.

Warum ist eine Validierung erforderlich?

Bei medizinischen Produkten, welche nicht durch vollständige Produktionsüberwachung oder nachfolgende Einzelprüfung jedes Bauteils dokumentiert werden, müssen Prozessplanung sowie Fertigungsphase im Vorfeld umfassend validiert werden. Da die Rollenklemmengehäuse von B. Braun international angewendet werden, war hierzu eine Validierung nach EN-ISO bzw. MDR für Europa sowie nach FDA-Verordnung für die USA erforderlich. Die besondere Herausforderung für B. Braun und ENGEL ergab sich hierbei aus der dynamischen Prozessregelung durch iQ weight control, welche im Gegensatz zum bestehenden, starren Spritzgießprozess die Komplexität in der Validierung wesentlich erhöht hätte.

Hier konnte ENGEL den entscheidenden Unterschied erzielen: „Für uns war es wichtig, dass das Prozessfenster durch das iQ weight control nicht reduziert wird. Also mussten wir nicht unseren Prozess an iQ weight control anpassen. Wir haben es nur dafür genutzt, dieses in den bereits fest definierten Grenzen einzustellen“, klärt Andreas Wettlaufer-Ganz, Teamleiter Projekt/Prozessbetreuung bei B. Braun in Melsungen, auf. „Unser System passt sich zu 100 % dem Produkt an und an dem eigentlichen Prozess muss nichts verändert werden“, hebt Norman Buls, Medicalspezialist vom ENGEL Standort Hannover, an dieser Stelle noch einmal diesen wichtigen Vorteil heraus.

Wie läuft eine Validierung ab?

Der Validierungsprozess in Melsungen erfolgt in vier Schritten, um sicherzustellen, dass der Prozess die Ergebnisanforderungen dauerhaft erfüllt.

- Zunächst werden in der DOE (Design of Experience) die Grenzen des Prozesses in einem statistischen Versuchsplan mit 20 Punkten festgelegt. Basierend darauf werden Grenzwerte als worst-case-Kombinationen definiert, mit denen immer noch Gutteile innerhalb der Toleranz produziert werden können. Diese Werte werden in der CC300-Steuerung der Spritzgießmaschine e-mac hinterlegt.

- Die IQ (Installation Qualification) wurde zu Beginn der Produktion - noch ohne dem Assistenzsystem - durchgeführt und konnte daher bei der Implementierung von iQ weight control entfallen.

- In der Operational Qualification (OQ) werden die definierten Prozessgrenzen überprüft, um sicherzustellen, dass mit den worst-case-Einstellungen spezifikationsgerechte Teile produziert werden.

- In der Performance Qualification (PQ) wird der Prozess über einen längeren Zeitraum getestet, wobei Produktproben entnommen und auf spezifikationsgerechte Qualität überprüft werden.

Welches Ergebnis konnte mit iQ weight control erzielt werden?

Dieses umfangreiche Vorhaben musste selbstverständlich entsprechend vorbereitet werden, insbesondere um den erzielbaren Nutzen in Relation zum Aufwand besser abschätzen zu können. Vor dem eigentlichen Validierungsprozess hat B. Braun deshalb eigene Versuche gefahren – jeweils mit und ohne iQ weight control. Seitens ENGEL wurde der Einfluss von iQ weight control auf das konstante Bauteilgewicht hin untersucht. Die Ergebnisse aus diesen Vorversuchen zeigten, dass sich der Einsatz des digitalen Assistenzsystems lohnen wird: Es wurden bei der gemessenen Abweichung mit dem Assistenzsystem im Vergleich zur Produktion ohne Unterstützung spürbare Verbesserungen erzielt.

„Wir können hier nachweislich von einer erfolgreichen Integration von iQ weight control sprechen“, wie Norman Buls konstatiert. „Die Assistenzssysteme von ENGEL sind für uns vorteilhaft, weshalb wir auch in Zukunft das Unternehmen bei Vergabegespächen berücksichtigen werden“, bestätigt Andreas Wettlaufer-Ganz.

Fazit

ENGEL und B. Braun haben erfolgreich das digitale Assistenzsystem iQ weight control in der Produktion von Rollenklemmgehäusen für Infusionsgeräte integriert. Das System optimiert in Echtzeit die Prozessparameter des Spritzgießens und sorgt so für konstante Produktqualität bei gleichzeitig reduzierten manuellen Eingriffen. Vor der Implementierung des Systems wurde der Prozess gemäß den Anforderungen der EN-ISO, MDR und FDA validiert. Die Integration von iQ weight control führte zu einer messbaren Verbesserung der Produktionsqualität.

Sie möchten mehr über unsere Services und Leistungen zum Thema Validierung erfahren?

Mehr zu unseren Produkten aus dem Beitrag

GMP Dokumentation

Ob Medizinprodukte oder Diagnostika: Die ENGEL GMP Dokumentation ermöglicht Ihnen eine umfassende, fundierte Anlagenqualifizierung.

iQ weight control

Die Software reagiert auf Viskositätsänderungen der Schmelze und passt Umschaltzeitpunkt und Nachdruck automatisch an. Das Bauteilgewicht bleibt unter schwankenden Bedingungen exakt gleich.

e-mac

Minimaler Stellflächenbedarf kombiniert mit großer Flexibilität bei der Maschinenkonfiguration zeichnen die vollelektrische e-mac aus.