Software für die Kunststoffteile Entwicklung

Was waren die Idee und das Ziel hinter dem Gemeinschaftsprojekt?

Im Designprozess für ein neues Produkt tauscht man sich üblicherweise erst relativ spät im Projektverlauf mit allen Partnern über das Projekt aus. Das geschieht in der Regel erst an der Maschine. Borealis, Oerlikon HRSflow und ENGEL wollten zeigen, dass dieser Austausch von Know-how in die frühe Design-Phase verlegt werden kann.

Dazu wurde ein zentralisierter Workflow aufgebaut, auf den alle Partner ihr Know-how bei der Entwicklung der Kunststoffteile gleichzeitig einfließen lassen können. So wollte man von einem hintereinander geschalteten Prozess zu einem Cloud Prozess gelangen, den alle gemeinschaftlich umsetzen und optimieren.

Zudem sollte überprüft werden, wie genau sich die Simulation von der Autodesk Moldflow® Seite auf die Realität übertragen lässt. Das Ziel war kurz gesagt diese Übertragung auf die Maschine, ohne umfangreiche manuelle Nachjustierungen, bei Einhaltung der vorgegebenen Teile-Spezifikation.

Wie war die Ausgangslage und welche Tools wurden verwendet?

Die Theorie wurde an realen Bauteilen getestet, die mittels eines Familienwerkzeuges mit 3 sehr unterschiedlich großen Kavitäten hergestellt werden sollten:

- einer Türinnenverkleidung

- einer Kartentasche mit integriertem Lautsprechergitter als besondere Herausforderung

- an einem kleinen Verstärkungselement

Die besondere Schwierigkeit ergab sich durch den Gewichtsunterschied von 1:11 vom kleinsten zum größten Bauteil.

Borealis hat das Material Daplen™ EE001AI zur Verfügung gestellt. Dabei handelt es sich um ein Material, das häufig für das Interieur von Fahrzeugen verwendet wird. Jeder andere Spritzgießer erhält es standardmäßig exakt so.

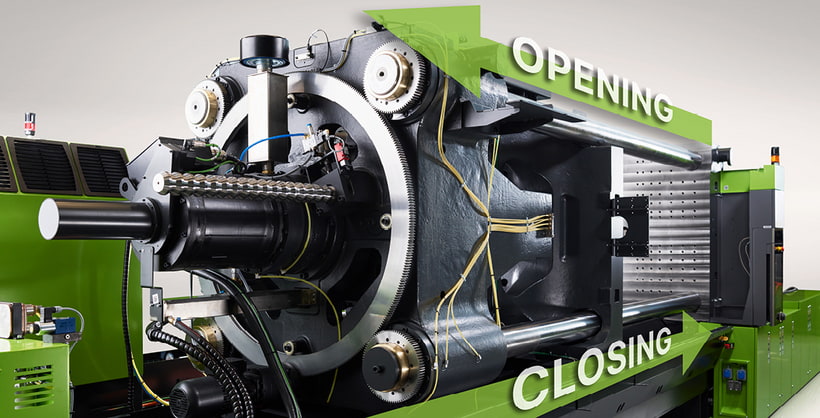

Von Oerlikon HRSflow kam das Familienwerkzeug inklusive Heißkanalsystem. Dabei handelt es sich um ein servo-angetriebenes 8-fach System, das es erlaubt, Hub und Kraft jeder einzelnen Ventilnadel während der Öffnungs- und Schließphasen exakt vorzugeben. Das Ergebnis ist eine präzise, einfach zu bedienende, flexible Steuerung der Drücke und Durchflussraten an jedem einzelnen Anschnitt während des Einspritzvorgangs. So kann jede einzelne Kavität individuell befüllt werden.

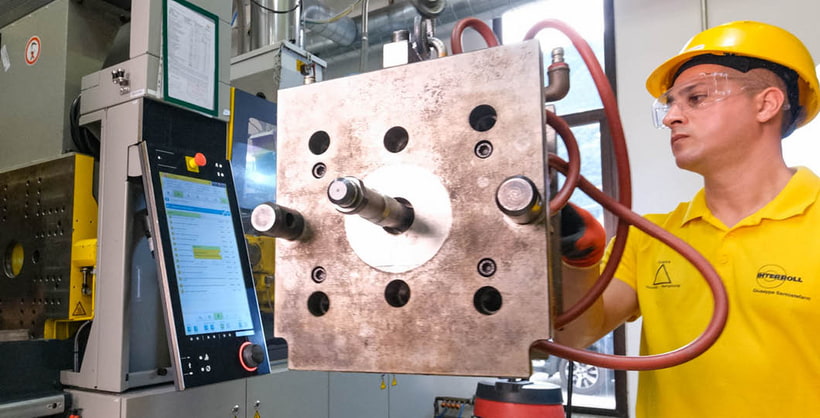

ENGEL hat für das Projekt die Spritzgießmaschine duo zur Verfügung gestellt sowie detaillierte Kenndaten, wie zum Beispiel Geometrien der verwendeten Düse.

Übertragen wurde alles über die Datenschnittstelle sim link von ENGEL. Das ist ein Tool, das die Simulation während der Entwicklung der Kunststoffteile und die reale Produktion miteinander verbindet. Die 3 wichtigsten sim link Funktionen sind:

- Modifikation der Simulation gegen die tatsächlichen Spezifikationen der Maschine

- Erstellen eines Einstelldatensatzes aus den Simulationsdaten

- Rückladen von Prozessdaten der Maschine in die Simulation, um die Qualität und die Expertise in der Simulation nachhaltig zu steigern

Besonderes Augenmerk lag auch auf der Temperaturführung mit e-temp, e-flomo und der intelligenten Temperierungslösung iQ flow control.

Wie war der Ablauf des Projekts?

Zunächst sind zahlreiche Daten in das Projekt geflossen:

- das Know-how zum verwendeten Heißkanal

- die Materialkenndaten

- die Daten zur Maschine von ENGEL für die Abmusterung

- die Werkzeugseite wie beispielsweise die Kühlung

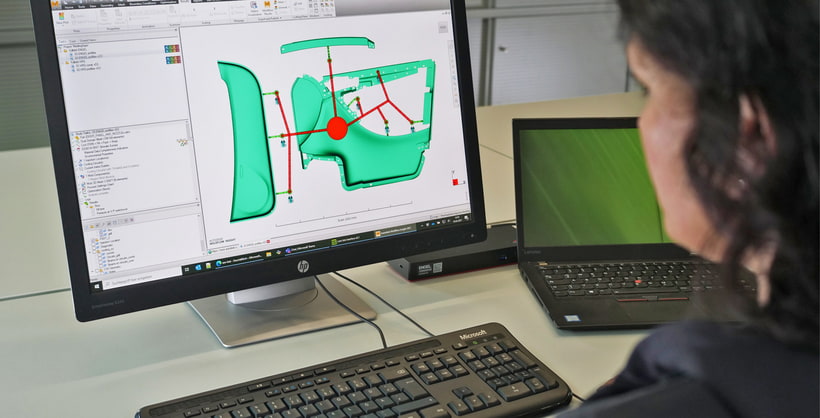

Die erste Abmusterung erfolgte nicht auf der Maschine, sondern virtuell und war somit Teil des Entwicklungsprozesses der Kunststoffteile. Dabei betrachtete man die gesamten Prozesse und deren Einfluss auf die Parameter.

Anschließend wurden die Einstellparameter der Autodesk Moldflow® Simulation auf die Maschine umgerechnet und optimiert.

Die daraus generierten Daten wurden direkt auf die Maschine übertragen.

Dies geschah folgendermaßen:

- Die Simulationsparameter werden aus Autodesk Moldflow® exportiert und an die sim link Applikation im ENGEL Kundenportal übergeben. Im Kundenportal sind alle Informationen über die Maschine vorhanden. So kann die Simulation gegen die tatsächlichen Spezifikationen der Maschine überprüft und angepasst werden.

- Zusätzlich generiert sim link aus der Simulation einen Vorschlag für die Einstelldaten, der in die Maschine übernommen werden kann. So entfällt der Schritt der manuellen Dateneingabe.

- Werden die entwickelten Kunststoffteile an der Maschine tatsächlich produziert, gelangen die dazugehörigen Prozessdaten wieder ins ENGEL Kundenportal und somit in Autodesk Moldflow®.

Damit schließt sich der Informationsfluss und die Simulation ist nun mit realen Daten vergleichbar.

Mehr zu den Vorteilen einer Datenschnittstelle zwischen Spritzgießsimulation und Maschine erfahren Sie hier.

Wie ist das Ergebnis des Projekts?

Das Gemeinschaftsprojekt hat sehr gute Ergebnisse geliefert. Nach einer Füllzeit von etwa 4 Sekunden ist sowohl in der Simulation als auch in der Realität der fast identische Füllgrad erreicht. Somit ist klar ersichtlich, dass die Simulation, die bei der Entwicklung der Kunststoffteile verwendet wurde, eine hervorragende Basis darstellt.

Im Projekt konnte auch die Prozesseinstellung stark beschleunigt werden. Wobei die Prozesstechnik an einigen Stellen weiter optimieren musste, da die Simulation nicht alle Prozesswerte abdeckt.

Weitere Details zum Projekt können Sie hier in einem Video von Markus Kralicek, Stephan Berz und Hannes Zach erfahren.

Welche Vorteile ergeben sich durch die Verwendung digitaler Lösungen in der Entwicklungsphase von Kunststoffteilen?

Ein klarer Vorteil ist die Zeitersparnis, da zeitintensive Werkzeugänderungen vermieden werden.

Es ist auch möglich während der Entwicklung der Kunststoffteile zu erkennen, ob die Maschine für das vorgesehene Produkt geeignet ist. Eventuell reicht eine kleinere Maschine, falls vorhanden, aus. So können Energie gespart und die Effizienz in der Produktion gesteigert werden.

Zusätzlich reduziert sich die Anzahl der notwendigen Einstellzyklen durch den Einstelldatenvorschlag, der aus der Simulation erstellt wurde. Das führt zu weniger Ausschuss und einem niedrigeren Energieverbrauch bei der Erstbemusterung.

Die Zusammenarbeit und Kommunikation zwischen den Produktionsspezialisten und den Simulationsingenieuren wird verbessert. Beide Seiten lernen voneinander.

Lässt sich die Simulation aus der Phase der Produktentwicklung von Kunststoffteilen nun in die reale Welt übertragen?

Ja, das Gemeinschaftsprojekt hat gezeigt, dass die tatsächliche reale Produktion fast identisch zur Simulation abgelaufen ist.

Schon während der virtuellen Entwicklung der Kunststoffteile konnten eventuelle Probleme in den Einstellungen und Fehlentscheidung bei der Wahl der richtigen Maschine verhindert werden.

Die Simulation wurde einfach und verlässlich mithilfe von sim link auf die reale Maschine übertragen. So sind ideale Muster der Spritzgießteile als Ergebnis entstanden.

Haben Sie noch Fragen zur Entwicklung von Kunststoffteilen mit digitalen Lösungen?

Wir beantworten alle Ihre Fragen.

Sie möchten unsere digitalen Lösungen live erleben?

Besuchen Sie uns im Oktober auf der K 2022 in der ENGEL Digital Solutions Area: Mehr Informationen zu unserem K Messeauftritt

Wir freuen uns auf Sie!

Besuchen Sie auch den Live-Vortrag “On the way to the digital process twin” auf dem Oerlikon Messestand, um von den Projektpartnern mehr zu diesem Gemeinschaftsprojekt zu erfahren.

- Wann:

Donnerstag, 20.10.2022, 16:00 Uhr

Dienstag, 25.10. 2022, 16:00 Uhr - Wo:

Oerlikon Messestand

Halle 1 / D10

Mehr zu unseren Produkten aus dem Beitrag

sim link

Die Datenschnittstelle zwischen Simulationssoftware und Spritzgießmaschine vereint Simulation und reale Produktion.