Spritzguss-Optimierung dank angepasster Formbewegung

Warum immer schneller produzieren?

Zykluszeiten von 3 bis 4 Sekunden sind in der Spritzgießproduktion von Verpackungsteilen Alltag. Der Druck, die Produktionszeiten zu reduzieren, steigt weiter. ENGEL hat ein intelligentes Assistenzsystem entwickelt, das die Beschleunigungsphasen von Bewegungsabläufen im Spritzguss automatisch optimiert. Die Folge sind schnellere Bewegungen.

Die ENGEL viper Linearroboter machten den Anfang. Neu ist, dass iQ motion control auch für die Formbewegung in der Spritzgießmaschine verfügbar ist. Davon profitiert vor allem die Verpackungsindustrie.

Zyklus-Optimierung im High-Performance-Spritzguss

Die Ausgangslage

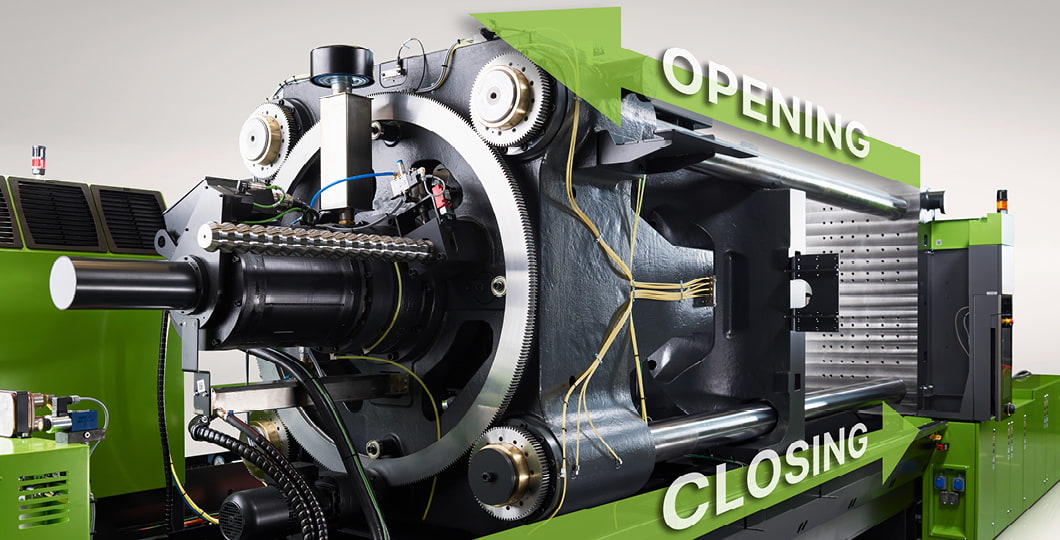

Das Öffnen und Schließen der Spritzgießform macht bei schnelllaufenden Anwendungen einen großen Teil der Produktionszeit aus. Deutlich wird dies bei der Herstellung von Dünnwandbehältern. Sie werden in einem 4-Kavitäten-Werkzeug auf einer ENGEL e-speed 280 Spritzgießmaschine hergestellt.

Die Fakten:

- Gesamtzykluszeit: 3,15 Sekunden

- Einspritzzeit: 0,08 Sekunden

- Kühlzeit: 0,8 Sekunden

Die Entformung der Teile braucht entsprechend 2,27 Sekunden. Davon sind nur 1,0 Sekunden der Entnahme durch den Roboter zuzuordnen. Die Formbewegung benötigt also die restlichen 1,27 Sekunden, was 40 % der Produktionszeit entspricht.

Die Herausforderung

Das Schließen der Form nach erfolgter Entnahme der Dünnwandbehälter benötigt inklusive Schließkraftaufbau 0,77 Sekunden. Um den Spritzgießzyklus zu verkürzen, beginnt der Einspritzvorgang bereits bei 70 % der eingestellten Schließkraft. Ein noch früherer Start ist nicht möglich, da das Material sonst in die Trennebene des Werkzeugs fließen könnte. Bei einer Einspritzdauer von lediglich 0,08 Sekunden ist das Potenzial aber ohnehin überschaubar. Durch Parallelbewegungen kann keine weitere Zeit eingespart werden. Um die Zykluszeit im Spritzguss zu reduzieren, bleibt nur die Optimierung der Formbewegung.

Die Lösung

0,77 Sekunden für die Schließbewegung sind für einen Hub von 285 mm und inklusive Schließkraftaufbau bereits sportlich. Der Antrieb befindet sich im ständigen Wechsel zwischen Beschleunigen und Abbremsen. Die Bewegungszeit lässt sich optimieren, wenn man weiß, wann man wie stark beschleunigen beziehungsweise verzögern kann.

Genau an dieser Stelle setzt iQ motion control an. Das Assistenzsystem wertet für die jeweilige Anwendung die relevanten Parameter wie Schließkraft, Hub und Werkzeuggewicht aus. Zudem berechnet es die optimalen Beschleunigungen. Die Antriebsleistung wird optimal genutzt, was die Formbewegung im Durchschnitt um 10 % verkürzt.

Derartig kurze Bewegungszeiten sind nur durch einen mechatronischen Ansatz realisierbar. Bewegungsplanung, Antriebsregelung und Mechanik müssen perfekt aufeinander abgestimmt sein, damit die vorhandenen Komponenten ihre volle Leistung entfalten können. ENGEL hat dieses Potenzial erkannt und iQ motion control in den Standardumfang der Hochleistungsbaureihen e-speed und e-cap aufgenommen.

Vorteile von iQ motion control im High-Performance-Spritzguss

Mit dem Einsatz von iQ motion control ergeben sich folgende Vorteile und Optimierungen im Spritzguss:

- iQ motion control übernimmt die Feinabstimmung der Formbewegung – für jede einzelne Anwendung.

- Der Anwender profitiert von kürzeren Trockenlaufzeiten der Spritzgießmaschine.

- Die Bedienung der Maschine wird durch die selbstständige Optimierung vereinfacht.

iQ motion control reduziert die Trockenlaufzeit der Spritzgießmaschine um rund 10 %

Bei der Produktion der Dünnwandbehälter konnte die Zykluszeit von 3,15 auf 3,0 Sekunden reduziert werden. Bezogen auf die Trockenlaufzeit der Spritzgießmaschine ergibt das eine Reduktion von 12 % – 1,12 statt 1,27 Sekunden.

Die Grafik zeigt anhand der Motorbewegung und des Antriebsmoments, an welchen Stellen im Spritzgießzyklus Zeit eingespart wird. Durch die Definition von Maximalwerten stellt iQ motion control sicher, dass es nicht zu einer erhöhten Belastung der Mechanik und Antriebstechnik kommt.

Der Vergleich mit der Referenzkurve ohne iQ motion control macht deutlich, dass das größte Potenzial zur Spritzguss-Optimierung in den ersten 0,3 bis 0,5 Sekunden der Schließbewegung liegt. Das größere Antriebsmoment führt zu einem früheren Zeitpunkt bereits zu höheren Geschwindigkeiten, was Zeit einspart. Zudem wird das Moment wesentlich gleichmäßiger auf- und abgebaut. Auch das spart Zeit.

Fazit: Ist iQ motion control eine sinnvolle Ergänzung in der Spritzguss-Optimierung im High-Performance-Bereich?

ENGEL hat mit iQ motion control ein Assistenzsystem entwickelt, das die Formbewegung von High-Performance-Maschinen optimiert. Damit steht für jede Anwendung das volle Potenzial von Mechanik und Antriebstechnik zur Verfügung.

Der Praxistest hat klar gezeigt, was iQ motion control zur Spritzguss-Optimierung beitragen kann:

- Eine im Schnitt um 10 % reduzierte Trockenlaufzeit der Spritzgießmaschine

- Ein um bis zu 5 % erhöhter Produktionsoutput

- Automatische Spritzguss-Optimierung, ohne zusätzlichen Aufwand für den Maschinenbediener

Weitere Möglichkeiten zur Optimierung Ihrer Spritzgießproduktion lesen Sie im Blogartikel Tipps zur Prozessoptimierung beim Spritzgießen.

Sie möchten Ihre Spritzgießproduktion optimieren und schneller produzieren?

Mehr zu unseren Produkten aus dem Beitrag

iQ motion control für Maschinen

Bis zu 12 % kürzere Trockenlaufzeit der Spritzgießmaschine im High-Performance Spritzguss