Simulation Kunststoffspritzguss bei Hagleitner

Was ist sim link?

sim link ist eine bidirektionale Schnittstelle, die den Datenaustausch zwischen der Simulationssoftware und Spritzgießmaschine möglich macht. Damit bietet ENGEL eine Lösung an, die eine nahtlose Integration in den Produktentwicklungsprozess gestattet.

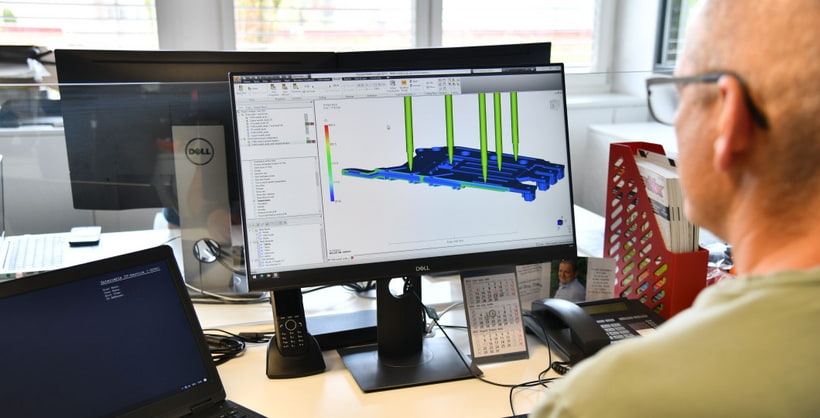

Mit dem Tool kann das individuelle Profil jeder ausgelieferten ENGEL Maschine in der Simulation verwendet werden. Das bringt die Kunststoffspritzguss-Simulation einen Schritt näher an die Realität heran. Die Parameter und Profile der jeweiligen Simulation können mit Hilfe von sim link an die Maschine als Ersteinstellung übertragen werden. Ebenso können Prozessparameter und Profile aus der Produktion in die Kunststoffspritzguss-Simulation einfach mittels sim link zurückgeführt werden.

Wie wird sim link für die Simulation von Kunststoffspritzguss bei Hagleitner verwendet?

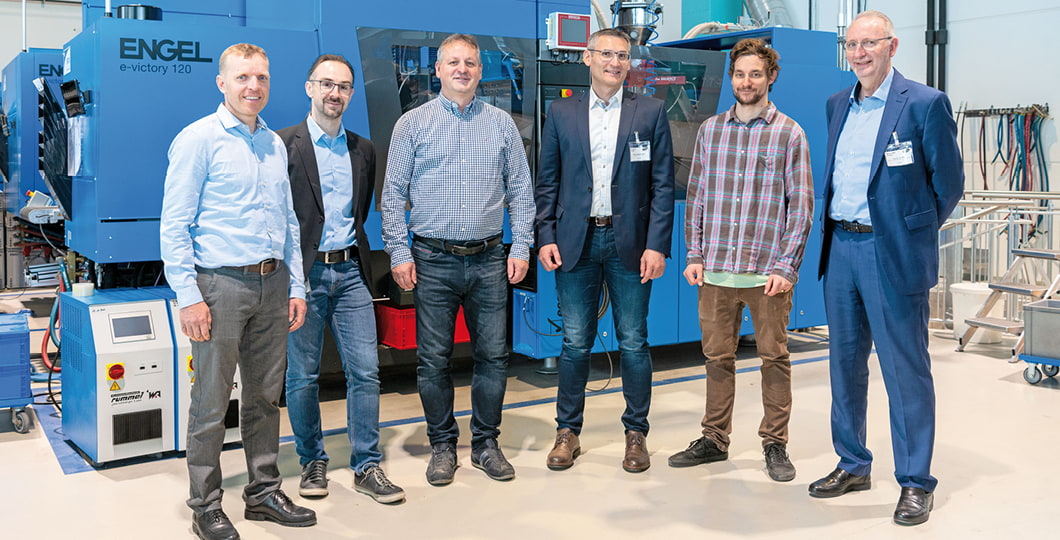

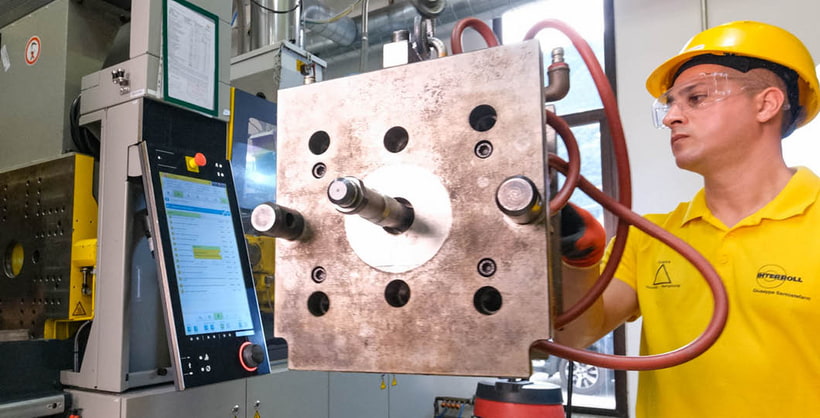

Bei der Bemusterung eines Kaltkanalwerkzeugs mit einer ENGEL e-victory Maschine mit 5.000 kN Schließkraft kommt sim link erstmals bei Hagleitner zum Einsatz.

Der Ablauf sieht folgendermaßen aus:

- Während der Produktion zeichnet die Maschine alle relevanten Parameter und Messkurven wie Temperaturen, Einspritz- und Nachdruckprofil auf.

- Diese Daten können mit Hilfe von sim link in die Simulation zurückgeführt werden, um den Spritzgießprozess zu verbessern.

- CADMOULD schlägt die Ersteinstellungen vor. sim link liefert die Ergebnisse der Maschinen aus dem Shopfloor. Das nutzt der Simulationsingenieur, um die Spritzgießparameter weiter zu optimieren.

Zur schnelleren Herstellung qualitativ hochwertiger Bauteile durch Kunststoffspritzguss werden Start-Parameter verwendet. Diese sind zuvor mit sim link aus der Simulation ausgelesen worden und können nun durch den Abgleich mit realen Produktionsdaten optimiert werden. Somit kann rascher ein Gutteil erzielt werden.

Wir simulieren fast jedes Bauteil, denn gerade bei den Gehäusen aus PP lassen sich nur so Verzug und Schwindung in den Griff bekommen.

Wie sahen die Ergebnisse und Verbesserungen in der Praxis aus?

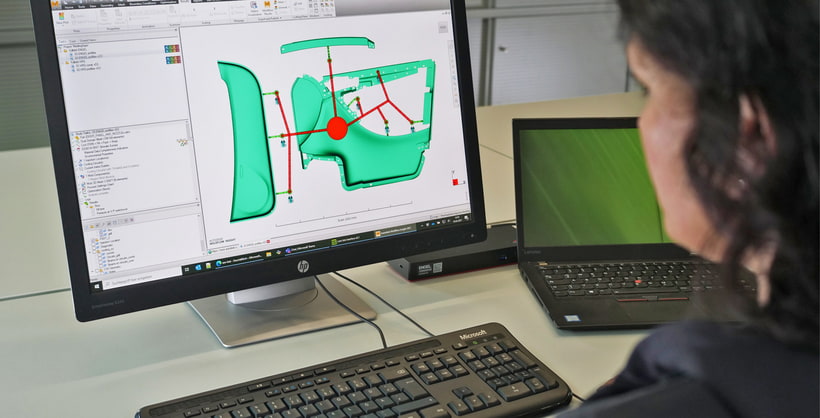

Die neueste Entwicklung ist der erste automatische Feuchttuchspender. Hier stand Hagleitner vor einigen Herausforderungen, vor allem bei der Frontabdeckung aus PP.

Die Kombination von sim link und CADMOULD funktionierte für die Simulation reibungslos. Die Anzahl der Schüsse bis zum ersten qualitativ hochwertigen Gutteil war niedrig.

Das führte zu:

- geringerem Ausschuss, Material- und Energieverbrauch beim Kunststoffspritzguss

- schnellerem Start der Serienproduktion

- deutlich beschleunigter Bemusterung

- einer verkürzten Markteinführungszeit

Der Feuchttuchspender befindet sich aktuell bereits in der Serienproduktion. Deutlich früher als ohne die optimierte Simulation.

Wie kann sim link darüber hinaus im laufenden Betrieb helfen?

Auch wenn ein Produkt bereits in Serie ist, bleiben CADMOULD und sim link weiterhin relevant. Die Simulation mit den Ist-Daten ermöglicht eine schnellere Erkennung möglicher Fehlerursachen beim Kunststoffspritzguss und erleichtert die Problembehebung:

- Es kann vorkommen, dass ein Bauteil, das schon seit Jahren auf der Maschine läuft, plötzlich Probleme hat. Die Gründe sind vielfältig, zum Beispiel unzureichendes Füllen oder extrem hoher Fülldruck. In solchen Fällen verwendet Hagleitner den Import von Ist-Daten aus der Produktion in die Simulation mittels sim link. Auf diese Weise wird schnell die Ursache gefunden und das Problem rascher behoben.

- Das Zusammenspiel von Simulation und Ist-Produktionsdaten ist auch bei zukünftigen Bemusterungen von Vorteil. Ein Beispiel dafür: Wenn beim Werkzeugbau versehentlich zu viel oder zu wenig Material abgetragen wurde, dann können die Prozesseinstellungen aus der Produktion mit sim link in CADMOULD übertragen werden. Somit lassen sich Abweichungen zwischen Geometrie und Realität mit Hilfe von Simulation identifizieren.

Um zu wachsen und den Kunden optimale Qualität zu bieten, braucht es eine hohe Innovationsgeschwindigkeit.

Hat sich der Einsatz von sim link für die Kunststoffspritzguss-Simulation für Hagleitner ausgezahlt?

Ja, denn sim link verkürzt die Zeit bis zum ersten qualitativ hochwertigen Gutteil.

Das minimiert:

- Kosten

- Ausschuss, Material- und Energieverbrauch

- Zeit bis zur offiziellen Markteinführung

Diese und andere Erfolgsgeschichten spornen ENGEL weiter an, nach weiteren Lösungen für die Simulation beim Kunststoffspritzguss zu suchen: Das Angebot von ENGEL begann mit Autodesk MoldFlow und wurde 2023 um CADMOULD erweitert. Im kommenden Jahr folgt eine weitere bedeutende Partnerschaft mit einem renommierten Hersteller von Simulationssoftware.

Durch die Unterstützung von drei Simulationsprodukten kann ENGEL einer noch größeren Anzahl an Kunden die Vorteile der Interaktion zwischen Maschine und Software zugutekommen lassen.

Haben Sie noch Fragen zum ENGEL Tool sim link?

Wir helfen Ihnen gerne weiter.

Mehr zu unseren Produkten aus dem Beitrag

sim link

Steigern Sie die Qualität Ihrer Simulation

Digitale Lösungen

Entdecken Sie weitere Lösungen, die Ihnen helfen, Ihre Spritzgießproduktion zu optimieren.