Spritzgießen schneller simulieren mithilfe von sim link

Warum benötigt Intercable für das Spritzgießen simulieren eine Datenschnittstelle wie sim link?

Jeder Spritzgießer steht vor der Herausforderung, seine Ziele für die Produktion zu erreichen. Der wichtigste Faktor bei der Entwicklung neuer Produkte ist eine kurze Zeitspanne bis zur Markteinführung. Dabei müssen die Kosten für die Entwicklung und die Optimierung der Werkzeuge niedrig gehalten werden.

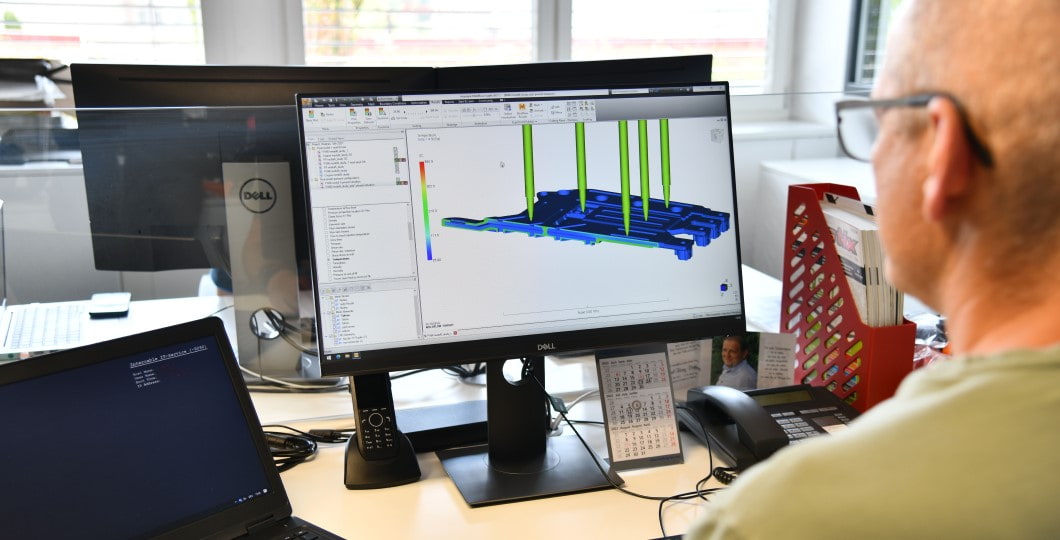

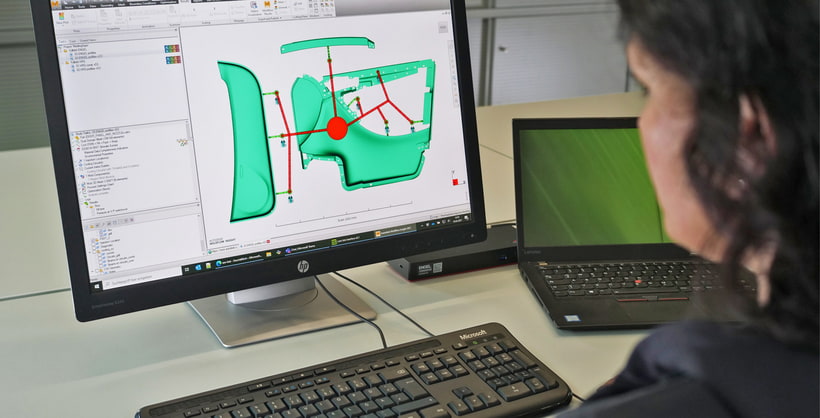

Experimentelle Methoden wie Füllstudien reichen oft nicht aus. Analytische Methoden führen zu besseren Ergebnissen. Darum ist eine Software zum Simulieren des Spritzgießens ausschlaggebend für den Erfolg. Hier ergibt sich aber häufig das Problem, einen reibungslosen Datenaustausch zwischen Software und Produktion herzustellen.

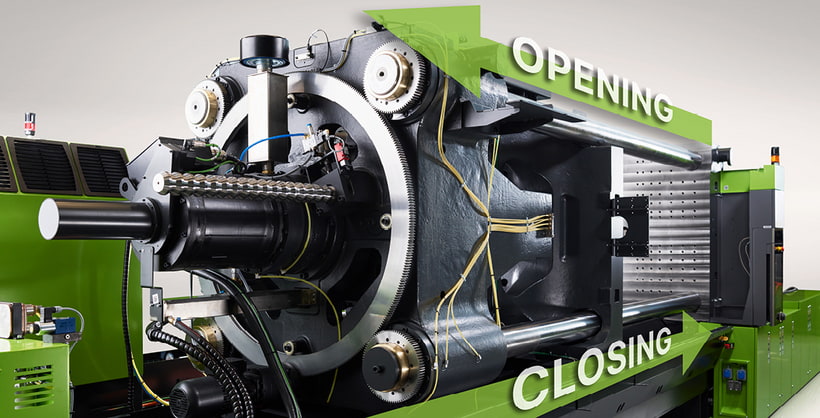

Mit ENGEL sim link ist genau das möglich, denn es vereint Simulation und reale Produktion. sim link macht einen problemlosen Datenaustausch zwischen Simulation und Spritzgießmaschine möglich. Das spart Schleifen zwischen Werkzeugentwicklung und Produktion.

Diese Wiederholungen während der Pilotbemusterung waren auch der ausschlaggebende Punkt, warum sich Intercable für sim link entschieden hat.

Die Simulation für sich alleine bringt keinen Mehrwert. Im Gegensatz dazu schafft die Produktion ohne die Hilfe der Simulation nur begrenzte Ergebnisse. Mit sim link haben wir nun die Möglichkeit, diese Lücke zu schließen. Die Produktentwicklung ist nun direkt mit der Produktion verbunden.

Wie haben sich die Herausforderungen für Intercable durch sim link gelöst?

Jede Iteration kostet wertvolle Zeit und viel Geld. Daher ist es essenziell, die Spezialisten für die Produktion mit den Ingenieuren für die Simulation zusammenzubringen.

Durch den Einsatz von sim link konnte die Anzahl der Wiederholungen deutlich reduziert werden. Auch die Qualität der Simulation hat sich verbessert und ist genauer geworden. Schwierigkeiten in der Abstimmung konnten so erfolgreich überwunden werden.

Mit sim link sind einige Erfolge gelungen:

- mögliche Probleme werden beseitigt, bevor die Form überhaupt gebaut wird

- verringertes Risiko für einen verspäteten Produktionsstarts

- Projektkosten bleiben im Budgetrahmen

sim link hilft, die Zeit für die Feinabstimmung der Prozessparameter zu reduzieren. Die Einsparungen hängen vom Materialtyp und der Teilegeometrie ab und reichen von 10 bis 50 %.

Spritzgießen simulieren: Was sind die Vorteile mit ENGEL sim link?

Höhere Qualität der Simulation

Die individuelle Maschinendynamik wird berücksichtigt und die Simulation kann realitätsnäher durchgeführt werden. Die gemessenen Produktionsdaten können sehr einfach in die Simulation rückgespielt werden. Dadurch lässt sich die Qualität der Simulation verbessern.

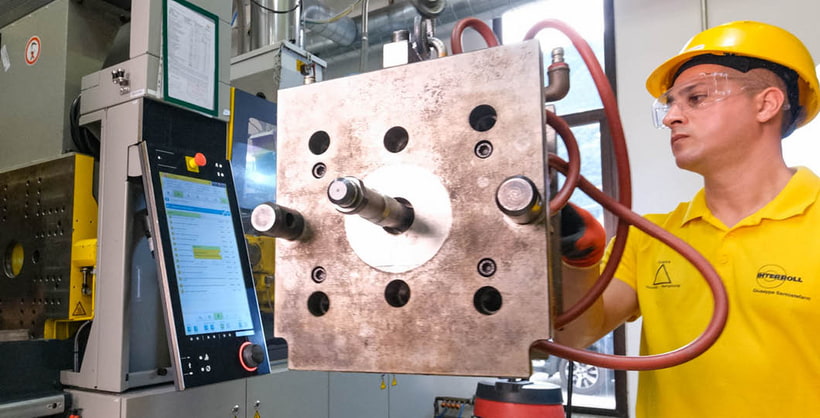

Kürzere Anlaufphase

Dank des effektiven Simulierens des Spritzgießens sinken kostenintensive Schleifen bei der Optimierung eines neuen Bauteils. Dort, wo Werkzeugbauer für die Erstbemusterung der Werkzeuge die Werte manuell finden mussten, werden nun Sollwerte automatisch aus der Simulation auf die Spritzgießmaschine übertragen.

Gesicherte Datenkonsistenz in jeder Phase

Zeitaufwändige und fehleranfällige manuelle Eingabe von Daten an der Maschine entfallen. sim link erfüllt diesen Datenaustausch zwischen Simulationssoftware und Spritzgießmaschine fehlerfrei.

Einfache Zusammenarbeit über verschiedene Abteilungen hinweg

Bei der Entstehung eines neuen Produktes sind mehrere Experten beteiligt. sim link vereinfacht die Kooperation zwischen den Mitarbeitern der Simulation und Produktion.

Hat sich die Implementierung von sim link für das Simulieren des Spritzgießens für Intercable gelohnt?

Ja, das hat sie aus mehrfacher Hinsicht:

- Die Anzahl der Iterationen während der Erstbemusterung der Werkzeuge wurde reduziert.

- Die Abstimmung zwischen den verschiedenen Abteilungen wurde erleichtert.

- Fehleranfällige manuelle Prozesse wurden durch sim link ersetzt.

- Die Zeitspanne von der Teilekonstruktion bis zur Serienproduktion wurde verkürzt.

- Die Projektkosten bleiben im Rahmen.

Das Simulieren des Spritzgießens mithilfe einer Simulationssoftware verläuft bei Intercable nun reibungsloser und kostengünstiger.

Durch die Kombination von Spritzgießsimulation und sim link wurde bei Intercable die Lücke zwischen Simulation und Produktion einfach und effizient geschlossen. Intercable nutzt nun das Know-how aus der detaillierten Prozesssimulation und vereinfacht damit die Zusammenarbeit der unterschiedlichen Disziplinen. Die time-to-market der jeweiligen Produkte wurde dadurch erheblich verkürzt.

Haben Sie noch Fragen zur Datenschnittstelle sim link?

Wir helfen Ihnen gerne weiter.

Mehr zu unseren Produkten aus dem Beitrag

sim link

Die bidirektionale Schnittstelle sim link ermöglicht den Datenaustausch zwischen Simulationssoftware und Spritzgießmaschine.